新时达机器人零点功能

2025-04-07

新时达机器人的新老用户们,又到了新一期机器人课堂,本期我们将为您深入解读新时达机器人的“零点功能”,助力您更高效地使用设备。

本期内容分为三个重点部分:

• 零点信息包含哪些关键内容?

• 新时达机器人的出厂零位究竟在哪里?

• 丢零后,如何快速高效地处理?

学点“新”的,现在开始吧!

零点信息的关键内容

零点是影响工业机器人精度的关键因素之一。如果机器人的零点信息出现错误,不仅会导致定位精度大幅下降,还可能使机器人无法正常工作。

我们首先需要明确零点信息的具体构成。工业机器人的各关节轴(包括附加轴)的位置信息是由编码器反馈的,同时结合各关节减速机的减速比,共同构成了机器人的零点信息。其中,编码器分为增量编码器和绝对编码器。在工业机器人的实际应用中,多数采用绝对编码器,新时达机器人也是如此。此外,减速机作为固定硬件,在实际生产中几乎不会发生变化,因此其减速比可以视为一个稳定的参考值。

机器人的零点信息中,需要用到的编码器参数有编码器位数、单圈信息、多圈信息。编码器位数越高,精度越高,分辨率越高。目前使用编码器位数多数为 20 位。20位编码器分辨率为 1048576(2的20次方),精度为0.000343度(360/1048576),换算到机器人精度需要除以对应减速机的减速比参数。单圈信息用于描述当前电机位置(20 位编码器读数范围为 0~1048576),多圈信息用于描述电机转了多少圈。单圈信息是一个物理读数,电机未更换的情况下不易丢失,而多圈信息需要编码器电源供电保持,在实际使用中比较容易丢失。

出厂零位

新时达机器人每台本体出厂前都会通过标定仪器和自研算法计算出该本体各关节的精确零位和减速比,并将信息保存至控制器中,以便于后期现场恢复和参考。所以现场的新机不需要重新标零位。

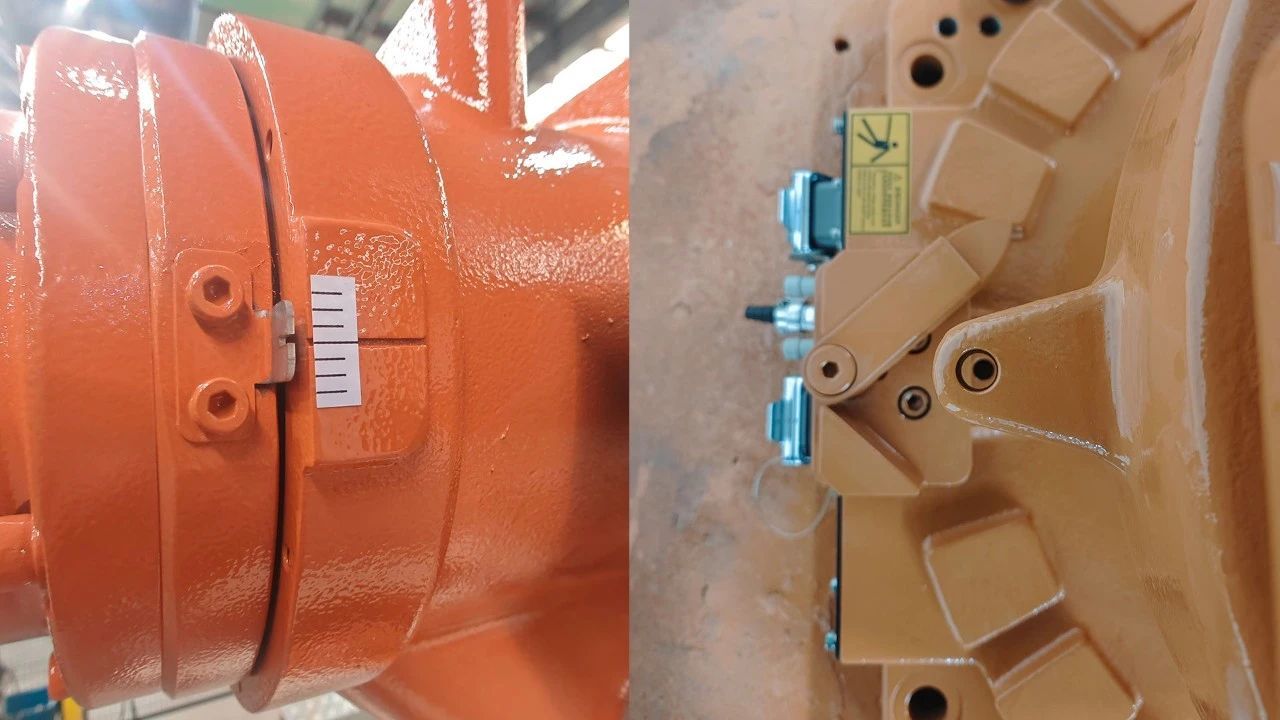

标定仪器

精确零点会在各关节轴的零位刻度线附近(不一定严格对齐,因为零位刻度线是机械的理论零位线,通常标定的实际零位和理论零位差距在1°以内),零位刻度线一般形式有孔、刻度板等。

零位刻度线示意图

零点恢复

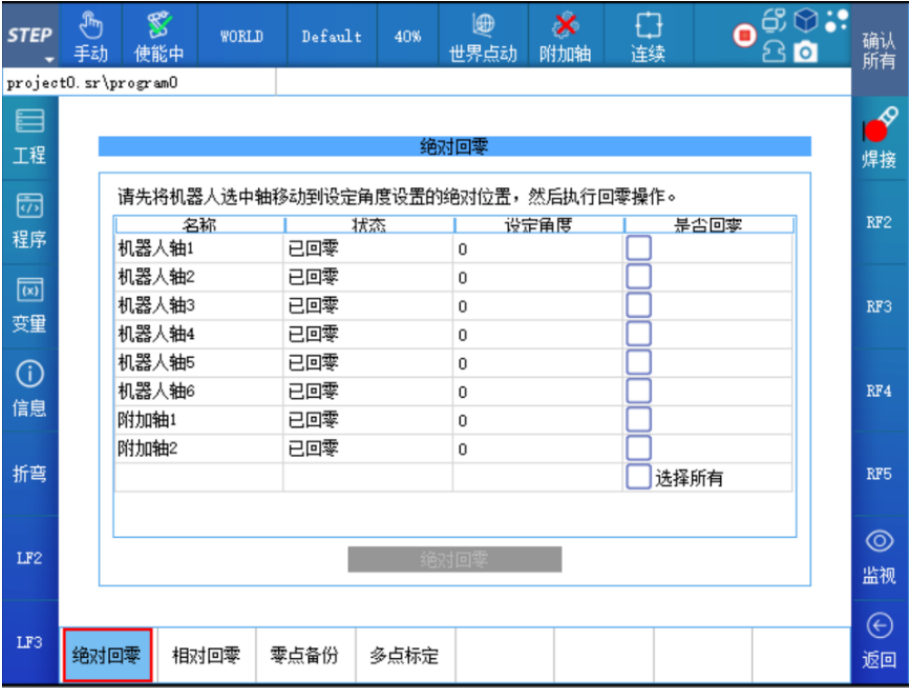

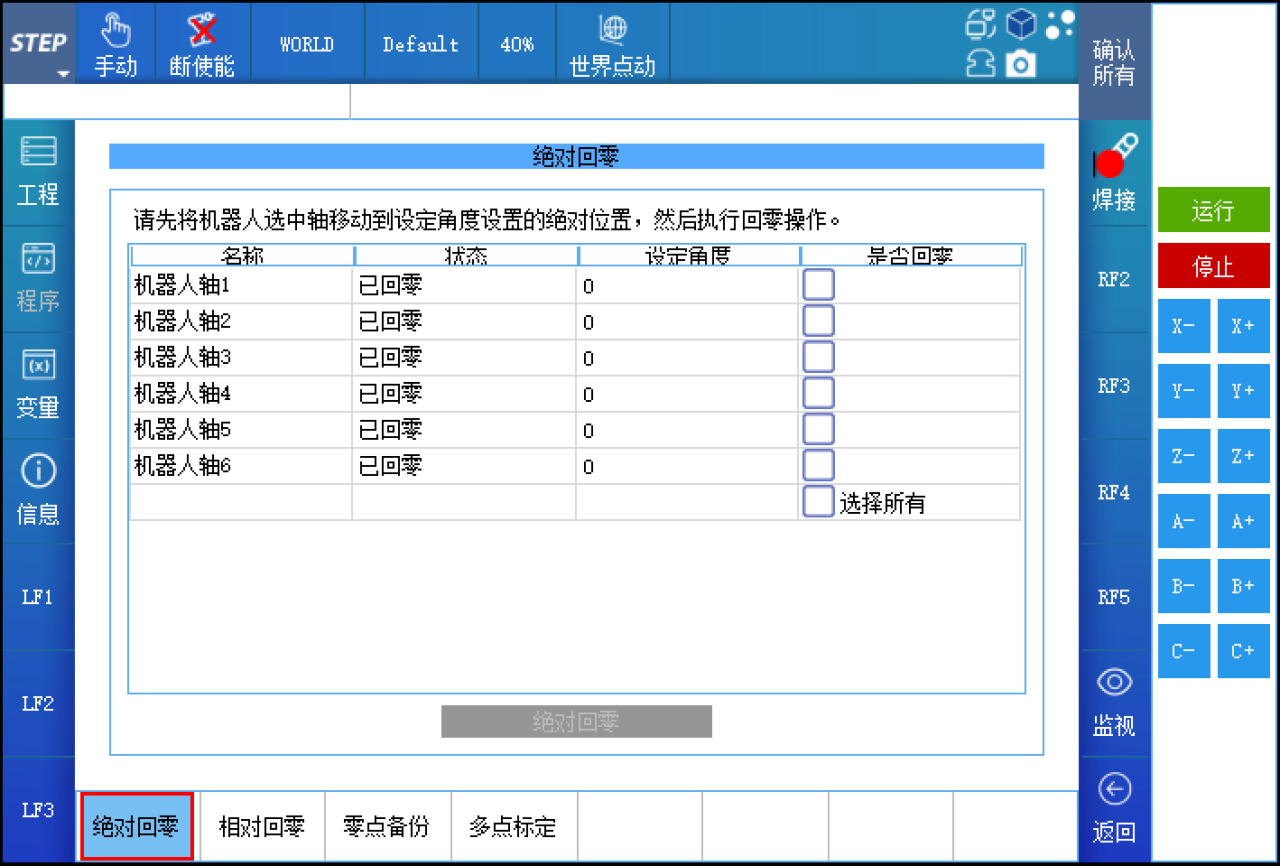

那么现场如果发生零点丢失或零位不准,该如何处理呢?新时达控制器提供有相对回零(零点微调)、绝对回零、零点备份/恢复、多点标定这4种处理零点恢复和精度的方法,每一种方法都有适用的零点丢失原因以及不同的恢复精度,零点恢复功能在示教器菜单STEP>参数配置>回零设置中,密码为登录密码。

零点设置功能界面

下面分别介绍不同的零点设置方式及其适用情况。

相对回零

是指当编码器的单圈信息未丢失、多圈信息丢失情况下的一种精确回零方法,该方法只修改编码器的多圈值,可以将关节零位恢复到出厂精度。

常见于长时间未开机、电池没电,或者电池线缆、编码器接头线缆有松动异常的情况,伴随开机后示教器报错“电池断开”、“某些轴没有参考”等错误,此时可以手摇机器人关节轴与零位刻度线尽量对齐,然后用相对回零+零点微调功能,精确的找到多圈值(具体操作方法参考操作软件说明书,下同)。

如果首次找到的多圈值不准确,那么再次将机器人运动到关节零位后,会与关节轴的零位刻度线差异明显(或者运动到生产中的某个工作参考点),以速比100的关节轴为列,多圈值差1个单位,零位时的角度偏差将达到360°/100=3.6°。这时候可以再用零点微调,一个单位一个单位的修改多圈值,再次来验证修正的多圈值是否准确,一般两次就可以找到精确的多圈值从而找到出厂零点。

Tips:电池没电是非常常见的一种零点丢失原因,电压偏低时,开机会报错,但这时零点并未真正丢失,清错后可正常运行,但也应及时更换新电池。更换电池可以在机器人上电情况下更换,保证零位不丢。

绝对回零

绝对回零是指编码器的单圈值和多圈值都被修改的一种回零方法,多适用于自定义关节零位、更换电机或传动件等。

自定义关节零位多发生在调试时,为了让机器人的世界坐标系XOY方向和工件方向保持一致,可以手动修改机器人的1轴的绝对零位。工业机器人的1轴零位和6轴(或者是末端轴)零位不影响机器人的绝对定位精度。

如果是更换电机或传动件,尽可能在更换前记录各关节轴的角度,这样更换后绝对回零到记录角度,能保证出厂的零位精度。如果无法记录当前关节轴角度,更换后当前轴就只能靠零位刻度线绝对回零。但是更换硬件一般不会所有轴都一起更换,其他轴的角度应记录并恢复。

Tips:

1. 绝对回零也是最后的一种回零方式,其他方法都找不回精确零位时使用。

2. 当现场应用需要机器人6轴(或者末端轴)大范围旋转,且对旋转精度要求很高,当前机器人满足不了时,可以在示教器上直接二次修正6轴(或者是末端轴)的减速比,以360°为单位进行旋转验证。

零点恢复

零点恢复,顾名思义是用已备份在控制器中的零位信息找回精确零点的一种方式。适用于软件自身故障导致的丢零,如编码器计数错误、编码器多圈错误等,以及驱动器故障需要更换、控制器故障且备份过控制器等情况,操作简单,可在机器人任意位姿下进行一键备份/恢复。

在回零设置>零点备份中,可以查看/保存当前零点信息,查看/恢复控制器中的零点信息,方便对比多圈值和单圈值是否一一匹配,这也是用相对回零前,检查单圈值是否丢失的一种直接方法。每台机器人出厂前会备份零点信息,如果现场使用过程中更改过零位且确认无误后,也应到这里备份/保存零点。

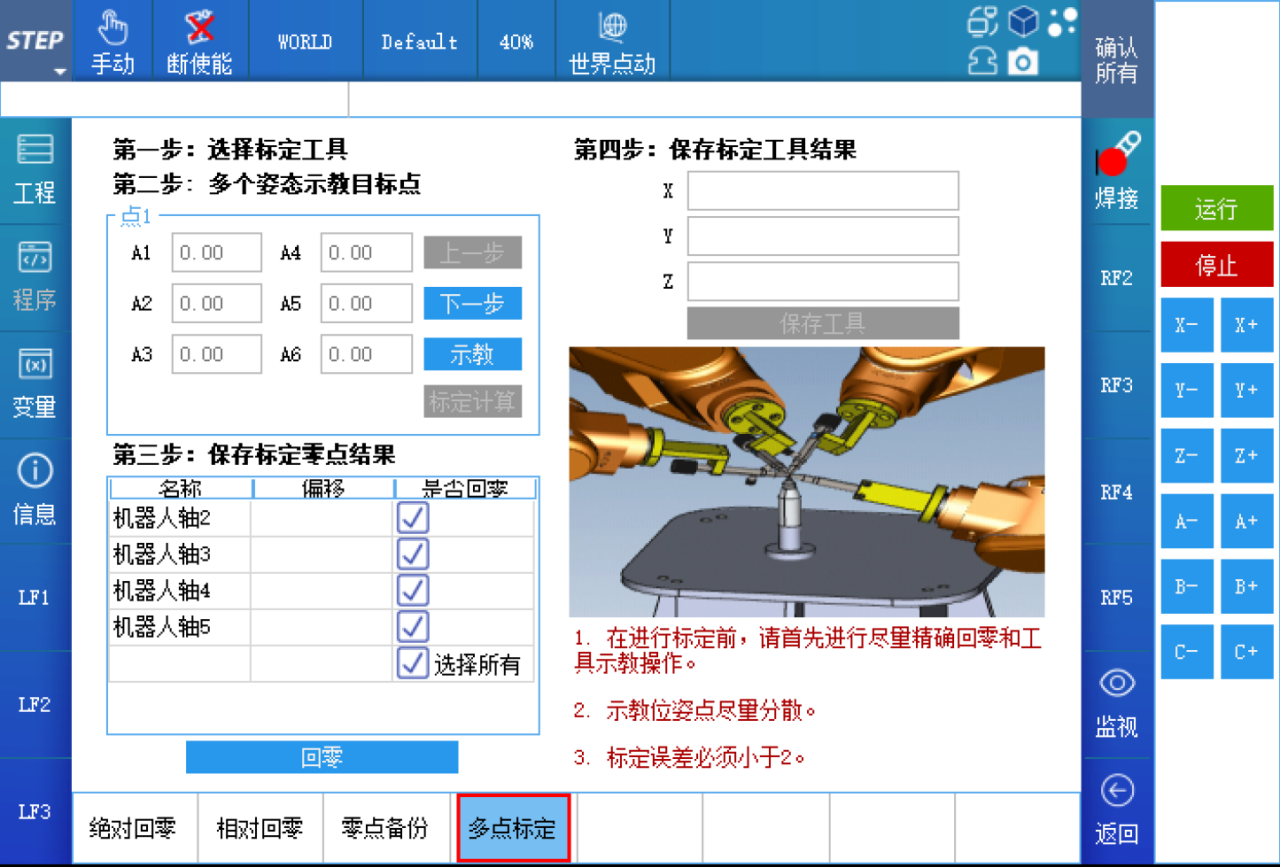

多点标定

前面描述的都是如何找回机器人的零点,那么当零点确认无误后,实际应用时机器人的绝对定位精度、轨迹精度等还是有偏差(任何的机器人本体,偏差是客观存在的,只是量级的问题),此时还有什么方法进行提高吗?答案是肯定的,即多点标定。

多点标定是通过示教10个以上不同姿态、相同位置的机器人位姿后,经过内部自研算法的最优求解,得出当前机器人零点偏差和工具偏差的一种方法,是机器人现场应用时,提高末端绝对定位精度(如绕夹运动)的一种简单高效的方法,尤其是当机器人末端安装特定工具后。多点标定的操作与四点法标定工具类似,但是需要对齐参考点的姿态变多,且每个点之间的姿态变化尽可能大,均匀分布在机器人的可操作范围内。

如果现场工具的末端不具备尖锐特征,可以更换新工具,用新工具进行多点标定(注1),标定完成后修正机器人零点信息并保存,再更换成生产工具使用。

如果现场工具的末端具备尖锐特征,如焊枪,那么用该生产工具进行多点标定(注1),得到修正后的零点信息和工具信息。

以上,机器人的绝对精度都会有所提升。

注1:无论用生产工具还是新工具,在进行多点标定前,应当确保机器人的当前零点信息尽可能精确,且工具本身要先通过四点法进行工具标定。

上一篇:

联系方式

智慧电梯:400-820-7921

变频驱动:400-821-0325

运动控制:400-809-6368

多关节机器人:400-920-0275

SCARA机器人:400-168-2718

邮箱:[email protected]

地址:上海市嘉定区思义路1560号